The aim was to overcome the previous step where I reached a value of 412hp with 523 Nm torque. The mitsubishi turbocharger base was good but I wanted to improve the performances at the high revs, and for this reason I tried to increase the filling in those regimes.Speaking of Lancia Delta engine tuning, the weight is a very important topic; indeed the front of the car is very heavy so I started from a new one-piece monoblock that is engineered to work without countershafts and that weighs 6kg less than the original cast iron monoblock

If we take into account the fact that the original engine works with countershafts that weigh 4.2 kg each, we understand clearly that the advantage in terms of overall weight is over 10 kg .I started by a 2152cc stroker with a 8 counterweights-96 stroke crankshaft , which works with a 148mm piston rod and a 6mm lower piston that allow me to reach the same rod ratio as the original configuration thereby preventing an increase in the lateral friction on the cylinders.

Even on crankshaft, pistons and piston rods the weight has been reduced, taking away almost 4 kg.The head has been completely re-engineered with larger nimomic valves, 0,5 mm bigger than the original, both intake and exhaust sides. For the intake valves I changed the profile in order to maintain a good filling, improving the in-chamber combustion as well.

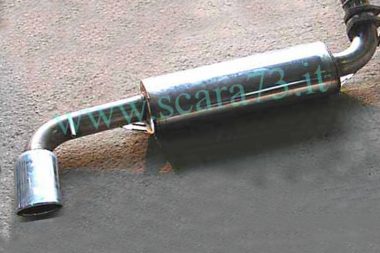

For the exhaust valves I changed the profile in order to prevent a return to the chamber of the pressure waves that the exhaust gases generate because of the backward-pressure. The cams are highest race profile with harder valve springs.I also worked on all the rotating masses by making all the distribution and services pulleys in ergal and using a dual disc clutch 184 with steel flywheel (less than 4 kg). Weight gain considering all the pulleys and the clutch-flywheel is about 10kgA nice trick was the 4 kg gained by changing the alternator support with a different one made with billet aluminium by CNC machineThe hardest work was to improve the performance of the turbocharger without compromising its optimal efficiency at low rpm. The changing of the profile of the impellers and diffusers of the snails was very long and took lot accuracy as you can see from a photo on the left.The thickness of the ring-seal recessed in the engine block has been chosen carefully to achieve the perfect compression ratioWhen all the work was finished I went to the egine test room to see the real potential of the engine.Unfortunately during the tests, due to a problem in a sensor or in a wire the unit was going often in recovery over 4000rpm and only rarely was working fine. It was late and we did not understand where the problem was so we made only test using the electronic configuration of the old engine which was very rich at high rpm (at 5500 rpm we read a lambda of 0.78 which corresponds to a 11.47 AFR) when a 0.87 = 12.5 is recommended and in fact the temperature of exhaust gases was really low (they were low also due to the fact that the engine remained in shooting for only a few seconds).

Even the turbo pressure was note readable by electronic configuration; for this reason the initial pressure was about 1.05 bar that is nearly the pressure of the spring preload and only by making a hole of 1.5 mm first, then raised to 2mm, we finally managed to take the pressure up to around 1.3 bar or less. With great amazement of all present recognized the power at 5500 rpm at 1.29 bar of boost pressure was 507cv that is impressive because at 3000 rpm power with only 1 bar pressure was 220 hp .. .It would have been nice to make a good electronic configuration and test the engine with a pressure of at least 1.5 bar to see the results. Anyway the results was so good and so impressive that I am really greatly satisfied.

We will fine tune the electronic configuration once the engine will be mounted on the car.Looking at the results and considering that the maximum torque is nearly constant between 3500 and 4500rpm we understand that if we set the boost pressure at those revs around 1.5 or 1.6 bar we would have obtained a maximum torque between 650 and 750nm and this torque might have remained constant up to 5500rpm. If we imagine that he could cure the fuel mixture at high pressure and raise the bar still about 1.5 bar the goal of 550cv would reach a result …

L’obiettivo era superare lo step precedente nel quale avevo raggiunto la potenza di 412cv con 523Nm di coppia. La base del turbo mitsubishi era buona ma per riuscire a crescere la potenza agli alti dovevo riuscire ad aumentare il riempimento a quei regimi.L’occhio ai pesi è un must per chi lavora sulla delta dove l’avantreno è molto pesante per cui sono partito da un monoblocco nuovo che nasce senza contralberi che pesa 6Kg esatti di meno dell’originale solo di fusione (se tenessi conto anche del fatto che nel motore originale ci sono i contralberi che pesano la bellezza di 4,2Kg beh il vantaggio in termini di peso del solo monoblocco è oltre i 10Kg)

Sono partito dallo stroker 2152cc con albero 8 contrappesi corsa 96 che insieme a delle bielle di lunghezza 148mm e un pistone più basso di 6mm mi permettesse di avere lo stesso rod ratio dell’originale impedendo quindi di aumentare gli attriti laterali sui cilindri. Anche con albero, pistoni e bielle il peso è stato ridotto rispetto all’originale di altri quasi 4Kg.La testa è stata rivista completamente con valvole nimomic di dimensione maggiore dell’originale di 0.5mm sia in aspirazione che scarico. Per le valvole di aspirazione ho cambiato il profilo al fine di poter mantenere un buon riempimento ma migliorare la combustione in camera. Per quelle di scarico invece ho puntato, modificandone il profilo, a impedire il ritorno in camera di scoppio delle onde di pressione che i gas di scarico generano per via delle contropressioni. Le camme sono di profilo corsa massimo con molle valvola più dure.Si è lavorato anche su tutte le masse rotanti montando tutte le pulegge dei servizi e distribuzione in ergal e una bidisco 184 con volano in acciaio (meno di 4Kg). Il guadagno di peso considerando tutte le pulegge e il gruppo frizione volano si attesta a quasi 10Kg.

Una chicca è stata aggiunta guadagnando quasi 4Kg anche dal supporto alternatore idroguida realizzato tutto dal pieno al CNC in alluminio.il lavoro più difficile era però quello di migliorare la resa della turbina senza comprometterne l’efficienza ottimale che aveva ai bassi rpm. Il lavoro di modifica del profilo delle giranti e dei diffusori delle chiocciole è stato molto lungo e realizzato con estrema precisione come si può vedere da una foto a fianco.Lo spessore della guarnizione ad anelli ad incasso nel monoblocco è stata scelta anche quella con estrema cura al fine di raggiungere il rapporto di compressione ricercato.Finito tutto il lavoro sono andato il sala prova per verificare le reali potenzialità del motore.

In sala prova purtroppo per problemi a qualche sensore o filo la centralina andava in recovery oltre i 4000rpm e solo raramente non dava l’errore. Era tardi e non capivamo dove fosse il problema per cui sono state fatte solo alcune frenate con la mappa del vecchio motore che era molto grassa agli alti rpm (a 5500 rpm dava una lambda di 0.78 che corrisponde ad un 11,47 di AFR) contro gli 0.87 = 12.5 consigliati e infatti anche le temperature dei gas di scarico scendevano non poco (erano basse anche per il fatto che il motore rimaneva in tiro per soli pochi secondi).Anche la pressione turbo non veniva letta via mappa per qualche problema per cui la pressione iniziale delle prime frenate di circa 1.05bar è la pressione di precarico della molla e solo facendo un foro graduato prima di 1,5mm e poi di 2mm siamo riusciti ad alzare la pressione fino a circa 1.3 bar o poco meno. Con enorme stupore da parte di tutti i presenti la potenza rilevata a 5500 rpm a 1,29bar di pressione turbo è stata di 507cv che è a dir poco impressionante considerando che già a 3000 rpm la potenza con soli 1 bar di pressione era 220cv…Sarebbe stato bella fare una mappa ad ok e frenarlo a pressioni almeno di 1,5 bar per vedere che risultati dava ma visto cosa ha dato cosi mi ritengo enormemente soddisfatto, poi la mappa la sistemerò una volta montato il motore sulla macchina.

Guardando i risultati e considerando che la coppia massima sarebbe quasi costante tra i 3500 e i 4500rpm se la pressione turbo a quei giri l’avessimo impostata a circa 1,5 – 1,6 bar ci si rende facilmente conto che la coppia massima a quei giri oscillerebbe dai 650 ai 750Nm di coppia per rimanere pressochè costante fino a 5500rpm. Se poi immaginiamo di aver potuto curare la carburazione agli alti e ad alzare la pressione sempre a circa 1,5bar il goal dei 550cv era un risultato alla portata…

DETAILS